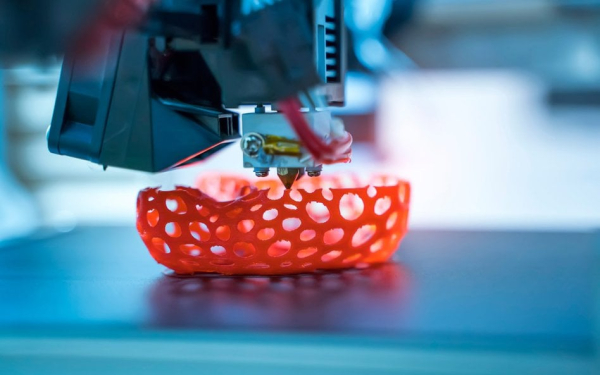

Druk 3D popycha do przodu transformację w kierunku zamiany wytwarzania seryjnego na to dopasowane do potrzeb

Urszula Lesman

Reklama

Grupa badawcza ze Szwajcarii rozwinęła procedurę, która bazuje na utworzeniu szkieletu z żelu. Jest on następnie impregnowany solami metali, które konwertują się w nanocząstki, by na koniec przejść obróbkę termiczną, która nadaje mu finalny, solidny kształt. Wytworzone w ten sposób tworzywa cechują się większą wytrzymałością i są mniej skłonne do deformacji w porównaniu do tych, które powstają z zastosowaniem standardowych metod – donosi serwis scitechdaily.com.

Hydrożel w druku 3D: nowa technika formowania metali i ceramiki

W aktualnej metodzie druku 3D, w której płynna żywica reagująca na światło jest wlewana do zbiornika, a następnie utrwalana etapami przy użyciu promienia lasera lub światła ultrafioletowego, tworzy się trójwymiarowy model. Niemniej, ta metoda ma pewne ograniczenia – sprawdza się jedynie w przypadku polimerów światłoczułych, co ogranicza ilość możliwych do zastosowania materiałów.

Niektóre technologie druku 3D usiłowały obejść to usztywnienie, przekształcając wydrukowane polimery w metale lub substancje ceramiczne. Jednak, jak wspomina Daryl Yee, szef Laboratorium Chemii Materiałów i Produkcji na Wydziale Inżynierii Politechniki Federalnej w Lozannie (EPFL), cechy takich materiałów często pozostawiają sporo do życzenia. „Te tworzywa wykazują tendencję do posiadania porowatej struktury, co poważnie obniża ich stabilność, a poza tym komponenty doświadczają nadmiernego kurczenia się, co skutkuje zniekształceniami” – wyjaśnia Yee.

Aby rozwiązać te trudności, Yee i jego zespół opracowali nowatorską metodę, opisaną w czasopiśmie „Advanced Materials”. Zamiast utwardzać żywicę zawierającą już domieszki metali, badacze rozpoczynają od druku 3D konstrukcji z nieskomplikowanego żelu na bazie wody, znanego jako hydrożel. Ta „pusta” struktura jest w następstwie zanurzana w mieszaninie soli metali, które wchodzą w reakcję chemiczną, formując drobne nanocząsteczki metalu, równomiernie rozlokowane w całej objętości żelu. Ten proces można powtarzać wielokrotnie, aby wzmocnić koncentrację metalu w materiale – podaje scitechdaily.com.

Reklama Reklama Reklama

Odporne materiały z druku 3D: metale i ceramika o wysokiej zwartości

W konsekwencji tworzy się niezwykle zwarty i wytrzymały przedmiot. Z uwagi na fakt, że sole metali są dodawane dopiero po etapie drukowania, z jednego modelu hydrożelowego można otrzymać różnorakie metale, ceramikę lub komponenty złożone.

„Nasze badania nie tylko dają możliwość wytwarzania wysokiej klasy metali i ceramiki za pośrednictwem dostępnej, niedrogiej technologii druku 3D, ale wprowadzają też odmienny schemat w druku addytywnym – selekcja materiału następuje po procesie drukowania, a nie przed nim” – konstatuje Yee w rozmowie z scitechdaily.com.

Na cele badawcze zespół wydrukował ze stali, srebra i miedzi precyzyjne struktury geometryczne zwane gyroidami, obrazując zdolność techniki do tworzenia mocnych, a przy tym skomplikowanych kształtów. W celu weryfikacji ich solidności, naukowcy użyli uniwersalnej maszyny testującej wytrzymałość, która stopniowo zwiększała napór na struktury.

„Nasze tworzywa zniosły nacisk 20 razy większy niż te wytworzone poprzednimi metodami, przy równoczesnym skurczu wynoszącym zaledwie 20 proc., w porównaniu z 60–90 proc.” – oznajmia doktorant i główny autor publikacji, Yiming Ji.

Badacze podkreślają, że ich technika ma szczególny potencjał w produkcji zaawansowanych konstrukcji 3D, które muszą być zarazem lekkie, solidne i złożone – takich jak sensory, narzędzia biomedyczne czy systemy konwersji i magazynowania energii.

Reklama Reklama Reklama

Inne obszary zastosowań mogą obejmować metale o sporej powierzchni aktywnej i zaawansowanych właściwościach chłodzących w rozwiązaniach energetycznych.